Mantenimiento predictivo, ¿un nuevo hype para la tecnología?

Cada vez con más frecuencia se publican artículos y estudios de cómo las máquinas pueden evitar sus averías contándole al mundo que les pasa y que les pasó en el pasado para que el ser humano, con la ayuda de algoritmos, pueda predecir esas averías en un futuro. Parece sacado de un cuento de ciencia ficción, ¿verdad? Sin embargo, ya es una realidad, aunque por el momento algo más complicada de lo que podamos pensar.

En más de 10 años el término de mantenimiento predictivo ha pasado de ser un simple concepto teórico a un mantra a seguir por muchas empresas.

Punto de inicio

Teóricamente podemos definir el mantenimiento predictivo como la ciencia que nos ayuda a predecir fallos combinando información operacional generada por activos críticos, históricos de mantenimiento e información de contexto para mejorar la fiabilidad y el rendimiento, reduciendo paradas no programadas y costes.

Os recuerdo una definición sencilla de mantenimiento preventivo: conjunto de acciones a realizar sobre un activo para alargar la vida útil del mismo, y no orientadas a predecir cuando este activo va a sufrir un fallo o avería.

Los datos como clave del mantenimiento predictivo

Tal y como se extrae de la definición, necesitamos información y datos. Antes de ello, la realización de mantenimientos predictivos tiene dos condicionantes previos: conocer bien cuáles son nuestros activos críticos y comprender los datos que generan estos activos para poder realizar la analítica necesaria.

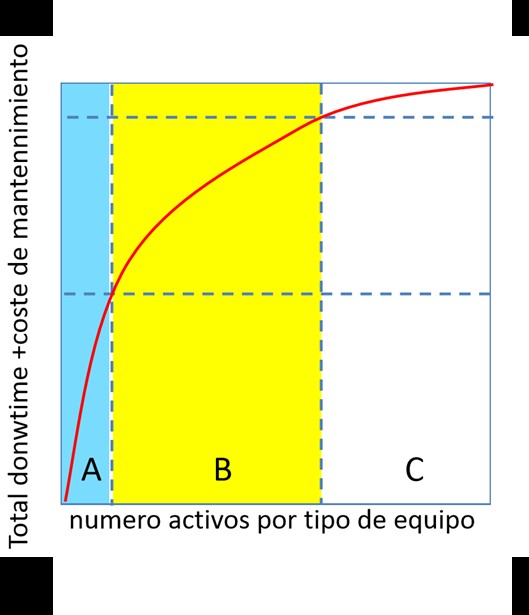

En el primer paso, actualmente nuestros clientes se están decantando por el uso del modelo de clasificación ABC de los distintos tipos de activos en operaciones de fabricación. Gracias a esta clasificación, podemos definir estrategias diferentes para cada tipo de activo:

- A. Modelos personalizados: los equipos más críticos, con funcionalidad única, las paradas no programadas causan un gran impacto en la producción, costes de reparación muy significativos.

- B. Modelos Estándar: equipos críticos, muchos activos de tipos similares o clase, las paradas no programadas impactan en la producción, el coste acumulado de mantenimiento es significativo.

- C. Equipos menos críticos: reemplazo fácil, “run to failure” o mantenimiento basado en tiempo.

Lógicamente catalogar los activos de tu empresa siempre es una tarea difícil. ¿Lo hacemos por su coste inicial? ¿Por el tiempo que lleva en funcionamiento en mi empresa? ¿Es una máquina crítica en mi proceso productivo? ¿Por coste directo en caso de parada de producción?

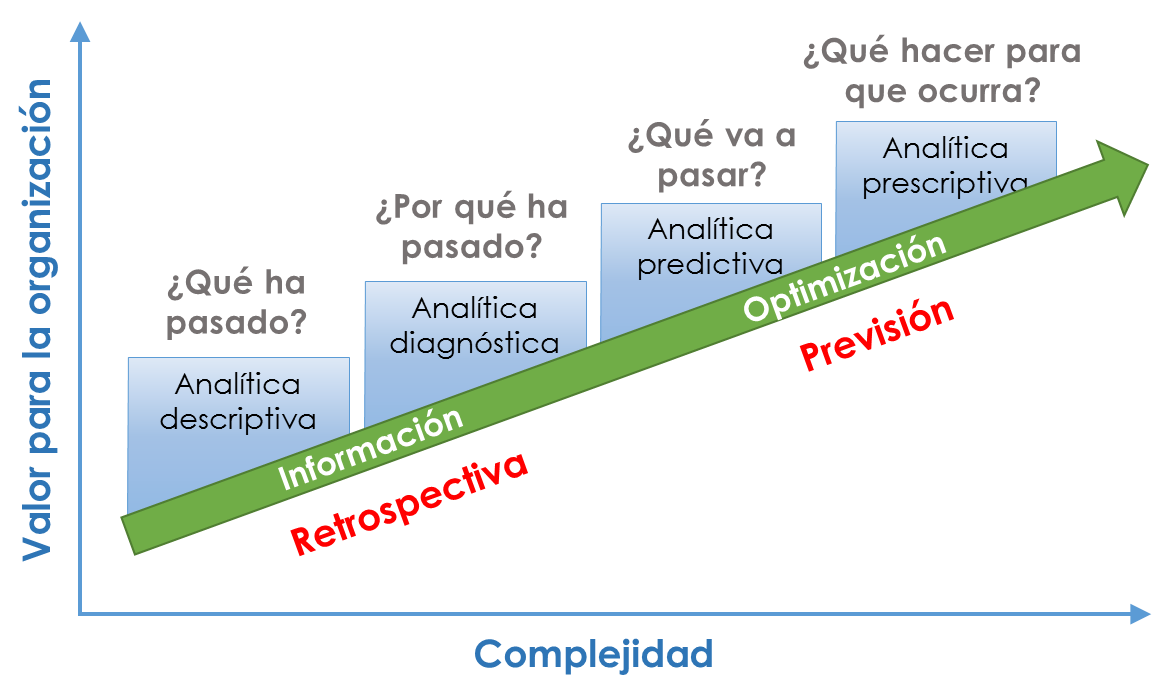

El segundo paso es entender que datos somos capaces de extraer de la máquina. Tener claro el mapa de datos necesario y la forma en que se generan esos datos recae en las empresas fabricantes, sin embargo, extraer esos datos y juntarlos con el resto de datos que se generan es el gran reto de una empresa de producción. Por otro lado, como se puede ver en el siguiente cuadro, hablamos de analítica predictiva cuando un gran número de empresas no realizan analítica descriptiva o de diagnóstico:

¿Estamos preparados para usar IoT y Big Data? ¿Queremos predecir fallos del futuro cuando, por otro lado, no analizamos los fallos que han ocurrido en el pasado? ¿Hablamos de Industria 4.0 cuando queremos decir digitalización de la empresa?

Para ayudaros a reflexionar, os recomiendo el siguiente artículo de mi compañero Iván Toda: El nivel de madurez de las organizaciones en el análisis de datos.

Sin duda, el gran reto para todos es diseñar una hoja de ruta que ayude, de forma sencilla, a las empresas a entender antes sus activos y sus datos.

¿Qué necesito para poder alcanzar el estado de mantenimiento predictivo?

A modo de hoja de ruta muy sencilla, el mantenimiento predictivo requiere que la empresa haya definido una estrategia que integre a nivel técnico, tecnológico y operativo los siguientes conceptos:

- Activos + Sensores + Datos + Conectividad + Analítica + Monitorización + Reporting

Si definimos una estrategia unificada con los anteriores términos es porque tenemos un objetivo inicial: - Comprender en tiempo real los hechos que afectan al rendimiento y uso de un activo.

Y por lo tanto si conseguimos cumplir nuestro objetivo de manera directa conseguiremos encontrar los siguientes resultados: - Resultados esperados:

- Reducir las paradas no programadas

- Reducir costes de mantenimiento

- Mejorar la garantía de los productos

- Reducir el coste de inventario

- Extender la vida de los activos

- Mejorar la producción y calidad de los productos

- Mejorar las planificación de mantenimiento

Si pretendemos alcanzar un estatus de mantenimiento predictivo, tenemos que contemplar siempre dos partes más: indicadores específicos para controlar nuestra línea de producción y las metodologías de analítica predictiva o analítica avanzada.

En relación a los indicadores dentro de las empresas de producción, es común el uso de herramientas o técnicas como los SPC (Statistic Process Control), QEWS (Quality Early Warning System patentando por IBM), 3Sigma, Margen negativo (momento previsto que falle el equipo antes de que tenga que realizarse su mantenimiento programado), etc.

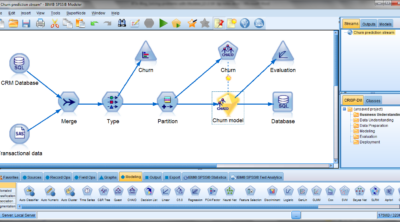

En cuanto a la analítica predictiva identificamos 4 tipos de familias de algoritmos:

- Algoritmos de clasificación y predicción: Quest, Chaid, C.5.0, lista de decisión, regresión lineal, etc.

- Algoritmos de asociación: a priori, carma, reglas de asociación, etc.

- Algoritmos de segmentación: K-medias, Kohonen, TwoStep, etc.

- Algoritmos de automodelado: Autoclasificador, Autonumérico, Autocluster, etc.

Por último, introducir los soportes metodológicos y tecnológicos necesarios para poder desplegar esta analítica avanzada:

- Soporte tecnológico: Oracle Data Miner, IBM DB infoSphere Warehouse, Microsfot Analysis Services.

- Metodología de análisis predictivo: CRISP-DM. Cross Industry Standard Process for Data Mining

- Entornos y lenguajes de programación: R y Python

Conclusiones

Sin duda el mantenimiento predictivo ya no es una moda sino una realidad, numerosas empresas sobre todo del sector industrial y de manufacturación están definiendo sus estrategias para obtener resultados específicos. ¿Podemos decir ya que el mantenimiento predictivo está en fase hype para los gurús tecnológicos?

Esto abre otros debates como los perfiles profesionales que son necesarios para desarrollar estos proyectos, que rendimiento o rentabilidad queremos conseguir y, sobre todo, cómo utilizar todo esto para transformar nuestro modelo de negocio y por ende el sector donde trabajamos.

El abanico de posibilidades que se abren es casi inmanejable, muy alentador también, pero este nuevo reto no tiene que hacernos olvidar que numerosas empresas todavía están en fase de digitalización por lo que entrar en la industria 4.0 requiere completar muchas etapas con anterioridad.

El tiempo dirá si el mantenimiento predictivo se queda en una realidad solo para las grandes empresas o se convierte en una realidad que llega a los consumidores finales. ¿Por qué no soñar con que nuestro móvil nos avise que se va a estropear en 2 meses y 3 días? ¿O casi mejor que no?

Artículo redactado: Guillermo Renancio

Deja una respuesta

Lo siento, debes estar conectado para publicar un comentario.